Компоненты погрузчиков

Двигатель внутреннего сгорания

Позже немецкая фирма Still создала экономичные гибридные дизель-электрические двигатели. В следствии чего на рынке теряет свои позиции техника, имеющая двигатели внутреннего сгорания в пользу внутрискладского напольного транспорта, который питается только электроэнергией.

На европейском же рынке применение техники с дизельными двигателями продолжается. Это происходит, во-первых, благодаря тому, что дизельная техника имеет более низкую стоимость, а также требует меньше вложений при обслуживании и эксплуатации, чем электрическая. Во-вторых, дизельные двигатели все так же надежны, удобны в обслуживании и являются эффективным источником энергии. Но одним из важных недостатков дизельных двигателей является выброс сажи, который сильнее возрастает при изменении частоты вращения двигателя и применении серосодержащего (прямогонного) дизельного топлива. Частично эту проблему решает сажевый фильтр: в зависимости от качества и типа он снижает вредные выбросы на 70-98%, но и сегодня такими фильтрами снабжено не более 4-5% всех дизельных двигателей, это связано с их очень высокой стоимостью – от 2 до 4 тыс. евро.

Вместе с дизельными, продолжают использовать и двигатели на газообразном топливе. Они представляют собой видоизмененные бензиновые двигатели. При покупке техники есть возможность выбрать между гибридным агрегатом или агрегатом на чистом газообразном топливе. Гибридная система дает возможность переключения машины с газа на бензин. Это удобно в ситуации, когда заправка техники газом затруднена и водитель ориентирован на использование запасных баллонов. В этом случае технику заправляют бензином. Но

мощность двигателя при работе на бензине и на газовом топливе отличается и

используется не оптимально. Поэтому, чаще всего, покупатель отдает предпочтение

газовому двигателю. Лишь в Европе еще можно встретить вилочные погрузчики с чисто бензиновыми двигателями. Но, в большей степени, они переработаны для использования газообразного топлива.

Грузоподъемное устройство

При изготовлении грузоподъемного устройства производителям удалось уменьшить массу мачты погрузчика и повысить ее способность устанавливать или захватывать тяжелые грузы на большей высоте. Все это стало возможным при использовании новых материалов и создании более жестких конструкций с увеличенной прочностью на изгиб. В начале XXI в. максимальная высота мачты вилочных погрузчиков с противовесом составляет около 8 м, примерно 10 м – у высотных штабелеров-ричтраков, и свыше 12 м – у некоторых моделей комбинированных погрузчиков и штабелеров для трехсторонней обработки грузов.

На автоматизированных складах часто встречаются высотные краны с высотой подъема грузов от 15 до 18 м. Для того, чтобы обеспечить дополнительную безопасность перемещения груза на таких высотах, оборудование оснащают специальной защитой от вибрации и системами компенсации толчков от неровностей пола.

На самых первых вилочных погрузчиках наклон мачты выполнялся с помощью механической системы с зубчатой рейкой, и только позднее для этих целей стали применять отдельный или сдвоенный цилиндр наклона.

В настоящее время мачта погрузчика, как правило, наклоняется с помощью двух гидроцилиндров, которые одним концом крепятся к середине мачты, а другим – к нижней части шасси (исключением являются, например, последние модели компании

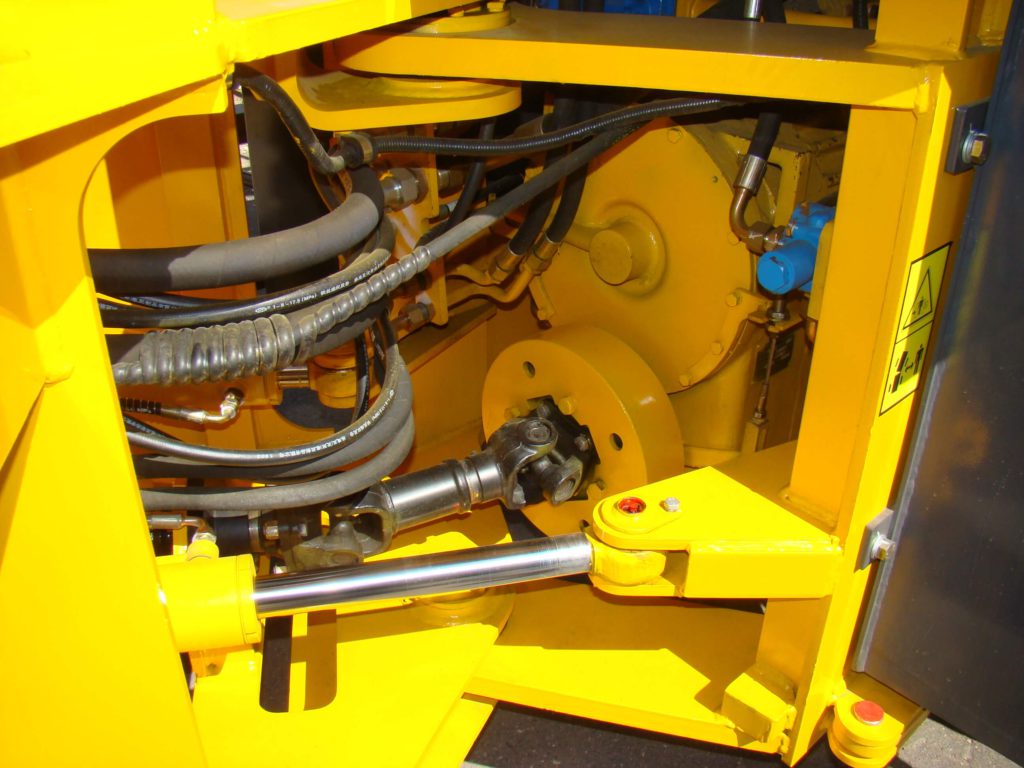

Гидравлика

В 30-е годы гидравлический цилиндр, который располагался посредине мачты, работал от гидравлического насоса. Насос приводился в действие двигателем. Это позволяло поднимать мачту и каретку с вилами с помощью роликовой цепи, а не как раньше – стальными канатами. Компании Towomotor (модель L) и Clark (модели Tructier) были одними из первых изготовителей таких мачт второго поколения. Погрузчик Tructier B имел даже телескопически выдвигаемую подъемную мачту.

Устройство наклона мачты появилось в конце 1930-х гг. Изначально применяли зубчатую передачу с тормозом, чтобы иметь возможность регулировать угол наклона, это позволяло изменять скорость наклона. Фирма Towomotor в 1937 году применила гидравлику для регулирования угла наклона телескопической мачты нового модельного ряда CU. Цилиндры наклона управлялись через гидравлический клапанный блок.

Далее в развитии этой техники стала замена гидравлических управляющих клапанов пропорциональными клапанами, что позволило очень точно менять угол наклона с помощью небольших рычагов, а позднее и джойстиков, которые располагались рядом с водителем или даже в правом подлокотнике его кресла. Все изменения привели к тому, что управление стало более эргономичным, безопасным и компактным. Исчезли длинные рычаги гидравлических клапанов, а сами гидравлические клапаны расположили под полом кабины.

С того времени, как гидравлические системы превратились в системы высокого давления, рассчитанные примерно на 200 бар (вместо прежних 140 бар), появилась возможность сделать цилиндры подъема и наклона компактнее, повысить скорость подъема вил и создать лучший обзор между стойками мачты для водителя.

В середине 1950-х гг. тяжелое механическое рулевое управление (с рейками и зубчатыми колесами) заменили на гидравлическую приводную систему с клапанами, которая сначала встраивалась в боковой управляющий цилиндр, а

позднее под рулевую колонку, при этом управляющий цилиндр располагался сбоку погрузчика. В дальнейшем в 1990-е годы управляющий цилиндр двухстороннего действия был интегрирован в заднюю ось, в последствии чего появилось гидростатическое управление.

Позже электронное управление вытесняет гидравлическое или гидростатическое, прежде всего на электропо-грузчиках и тяжелых погрузчиках. При электронном управлении датчик регистрирует, на сколько и в каком направлении водитель поворачивает штурвал, после чего посылает сигнал об этом в систему управления, которая и выдает электродвигателю команду, в какую сторону и на какой угол должны быть повернуты управляемые колеса.

Гидравлическая система управления повышает комфорт и безопасность и при торможении погрузчика. На смену механическим тормозам приходит тормоз с главным тормозным гидроцилиндром. На погрузчиках средней и большой грузоподъемности стал стандартным оснащением тормозной гидроусилитель, который позволяет водителю легким нажатием на педаль получить большое тормозное усилие. В моделях корейских вилочных погрузчиков и на погрузчиках большой грузоподъемности стали применять работающие в масляной ванне дисковые тормоза, которые значительно снизили расходы на техническое обслуживание.

В 1920-е годы происходит разработка нового навесного оборудования. Компания Yale предложила гидравлический захват и наклоняющиеся вилы в качестве навесного оборудования для вилочных погрузчиков. Позже стали применять гидравлические механизмы бокового смещения вил, а в 1990-е годы стандартным вариантом комплектации для вилочных погрузчиков грузоподъемностью 5 т и выше стали встроенные механизмы бокового смещения. Все эти изменения позволили повысить безопасность, благодаря изменению обзора через мачту и сократить габаритные размеры машин.

Навесное оборудование

Шины

До конца 1930-х годов колеса вилочных погрузчиков оснащали бандажными шинами. На стальное кольцо наклеивали кольцо из плотной и износостойкой резины. Затем это все напрессовывали на цилиндрический обод колеса. Важно задачей, которая стояла перед механиками, длительное время была разработка технологии, предотвращающей

соскальзывание такой шины с плоского цилиндрического обода. Ее решением было создание такой формы обода, при которой края шины и обода точно соответствовали друг другу.

Позже стали применять пневматические шины и массивные шины из суперэластика.

При использовании вилочных погрузчиков на пищевых и фармацевтических предприятиях были созданы «непачкающими» шинами (non-marking), которые при торможении и повороте не оставляют следов на полу.

Американские шины существенно отличаются от любых других. В США вилочные погрузчики чаще всего комплектуют бандажными шинами, тогда как в других регионах мира используют в основном пневматические или массивные шины. При работе на ровных напольных или дорожных покрытиях бандажные шины обеспечивают самое надежное сцепление с поверхностью. Вилочные погрузчики, имеющие бандажные шины получаются более компактными в сравнении с их собратьями с пневматическими или массивными шинами. Но такие погрузчики оказываются менее удобными для водителя.

Тормоза

Комфорт движения и безопасность работы вилочных погрузчиков повышались за счет развития гидравлических конструкций. Выпущенные в 1920–1930-е гг. транспортные тележки марки Clark были без тормозов. Много позже было создано оборудование с механическими тормозами, а в последствии на их место пришла тормозная система с гидравлическим приводом. В наши дни вилочные погрузчики грузоподъемностью от 2 т и выше имеют гидроусилитель тормозов, с помощью которого любое нажатие на педаль приводит к торможению техники. Компании Daewoo, Hyundai и Samsung (Сlаrk) и многие другие южнокорейские фирмы оснащают свои вилочные погрузчики любой грузоподъемности дисковыми тормозами, которые работают в масляной ванне, что у других компаний являлось стандартом комплектации только для тяжелых погрузчиков. Такой подход южнокорейских производителей был избран для того, чтобы уменьшить расходы на обслуживание этих систем. Исходя из опыта, можно сказать, что многочисленные преимущества тормозов, работающих в масляной ванне, значительно перевешивают тот факт, как высокая стоимость.

Благодаря более плавному процессу торможения, и прежде всего росту тормозного усилия без блокировки колес, значительно повысилась надежность этих узлов.

Компания Linde в сфере тормозной техники разработала систему, при которой через гидростатическую передачу усилия удается хорошо оперировать обеими функциями – ускорением и торможением (побочный эффект гидростатического привода) – и управлять движениями вперед-назад всего одной педалью.

В отношении ускорения и изменения направления движения погрузчики с гидростатическим приводом наиболее эффективны. Разработками в этой сфере пробовали заниматься Caterpillar, Сlаrk и Jungheinrich, но до сих пор их попытки были безуспешными.

Для того чтобы ездить на машине с гидростатическим приводом, требуется некоторая практика, но каждый, кто хотя бы однажды имел такую возможность, ощутил все преимущества, которых не хватает обычной трансмиссии с гидротрансформатором.