Компоненты электропогрузчиков

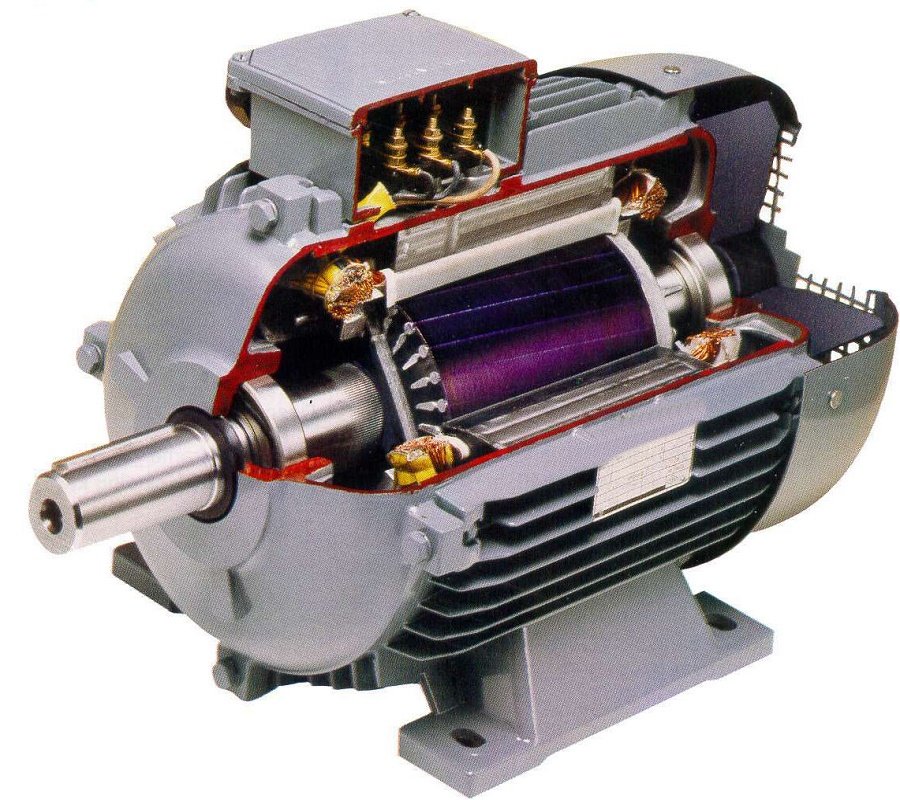

Электродвигатель

Силовой агрегат, который отвечает за производительность, безусловно, является одним из главных составляющих электропогрузчика. На данный момент производители погрузчиков отдают предпочтение двигателям переменного тока. Со времен создания первых электропогрузчиков и до 1990-х годов производители устанавливали двигатели постоянного тока (DC), так как хорошей замены им не было. В дальнейшем на смену им пришли два новых типа двигателей: АС-двигатель – это двигатель переменного тока низкого напряжения и электродвигатель c независимым возбуждением (Separately Excited Motor, SEM). Рассматривая подробнее электродвигатели SEM, можно выявить их отличительную особенность – у них отсутствуют контакторы направления движения. При этом ослабление возбуждения для ускорения больше не нужно, и торможение осуществляется регенеративно. Электродвигатель с независимым возбуждением мало отличается от обычного DC-двигателя. Помимо всего прочего, двигатель и управление не должны специфически соответствовать друг другу, поэтому в традиционной промышленности производства погрузчиков АС-двигатель несколько отодвинут на второй план. Но с конца 1990-х производители электропогрузчиков снова начали использовать эту конструкцию электропривода. Все потому, что АС-двигатели технологичны в изготовлении и имеют множество

определенных преимуществ. Например, в них не используются угольные щетки, которые надо регулярно заменять из-за их стирания о коллектор. Благодаря этому такие двигатели могут быть сделаны герметичными и не требуют обслуживания. А также АС-двигатели обеспечивают лучшую рекуперацию электроэнергии благодаря высокочастотному управлению. Впервые АС-двигатели стала применять на моделях своих вилочных погрузчиков с противовесом известная немецкая компания Still.

Электронные системы

В 1920-х годах при производстве погрузчиках использовалась система управления Carbon Pile. Эта система состоит из нескольких угольных колец в качестве сопротивления и последовательно включает их в цепь питания двигателя движения. Когда водитель нажимает на педаль скорости, угольные кольца прижимаются, в следствии чего уменьшается электрическое сопротивление и увеличивается скорость машины.

С конца 1940-х стали использовать барабанный контроллер. При нажатии педали скорости замыкаются определенные участки металлического сопротивления. Из-за изменения сопротивления регулировалась скорость вращения ротора двигателя.

Новое техническое решение появилось в 1950-е годы, таковым стала система из многих выключателей, которые через микропереключатели педали скорости включали и отключали пусковое сопротивление с различными шагами.

В начале 1960-х годов производители погрузчиков начали применять электронные системы управления на тиристорах или с выключателями нагрузки и SCR-управлением (Silicon Controlled Rectifier). SCR-системы достаточно крупные по размеру, так как для включения или выключения главного тиристора, необходим комплексный контур с конденсаторами и индуктивной катушкой.

В 1971 г. Faggin, Hоff и Mazor были изобретены микропроцессоры. С их появлением управление стало более компактным и быстродействующим. Микропроцессоры могут быстрее обнаруживать отклонения в работе двигателя и тем самым быстрее выполнять необходимое регулирование. В это же время был создан биполярный транзистор — выключатель нагрузки. Новый выключатель нагрузки легче срабатывает, чем SCR-управление, ему не нужен комплексный контур включения главного тиристора. А также отличительным признаком выключателя является его меньший размер и более дешевая стоимость. Однако, есть и отрицательные стороны использования контурного выключателя, это система может работать только при

невысоком напряжении, не более 36 В.

В дальнейшем на рынке производства погрузчиков появился другой вид выключателя нагрузки. Он работает на основе силовых транзисторов со структурой металл-оксид-полупроводник MOSFET (Metal Oxid Silicon Field Effect Transistor) управление не только стало легче, он и срабатывает очень быстро и без потерь энергии, его можно без проблем подключать параллельно и таким образом регулировать даже большое напряжение, а значит, применять на тяжелых вилочных погрузчиках. Выключатели MOSFET пригодны для регулировки напряжения АКБ до 96 В. В настоящее время для переключения такого высокого напряжения применяют другую технику – на основе биполярных транзисторов с изолированным затвором IGBT (Integrated Gate Bipolar Transistor). Она почти так же легко срабатывает, как MOSFET, и столь же надежна, как SCB-управление.

С появлением новых технологий системы управления стали более эффективными, мощными и надежными, при этом и цена их существенно понизилась. Следствием применения высокочастотной техники стало то, что зарядные устройствах АКБ можно заряжать за кратчайшее время до максимально больших значений тока. Таким образом АКБ можно эксплуатировать более продолжительное время или, наоборот, для выполнения той же работы может быть выбрана АКБ меньшей емкости. Применение электронных систем на вилочных погрузчиках с двигателем внутреннего сгорания (ДВС) повышает производительность, безопасность, комфорт и удобство пользования машиной, поскольку электроника своевременно предупреждает о возникновении опасных ситуаций.

Электрические кабельные соединения сегодня также имеют принципиально иной вид. Благодаря новым разработкам в области электроники нашли применение схемы последовательной передачи информации. В конце XX столетия это привело к созданию шины обмена данных Can-bus, в которой вместо обычной многожильной кабельной стренги имеется всего два провода для связи и передачи цифровой информации и два провода для подвода напряжения (при использовании внешнего источника питания). Данные принимаются электронными системами вилочного погрузчика и в цифровой форме передаются по каналу связи. Каждый пакет данных имеет свой собственный, неизменный адресный код, который распознается «интеллектуальной» внешней станцией, благодаря чему информация попадает к нужной системе или узлу погрузчика, где включает освещение, увеличивает частоту вращения двигателя и т. п. Эти особенности Can-bus-систем предоставляют совершенно новые возможности получать дополнительную информацию, например, о сбоях в работе агрегатов или их перегрузке. Такие шины обмена данными повсеместно стали промышленным стандартом. Типичными примерами применения электроники на вилочных погрузчиках с ДВС стали система управления двигателем, основанная на Can-bus-системе, и электронное управление, которое сейчас входит в серийную комплектацию прежде всего тяжелых вилочных погрузчиков.

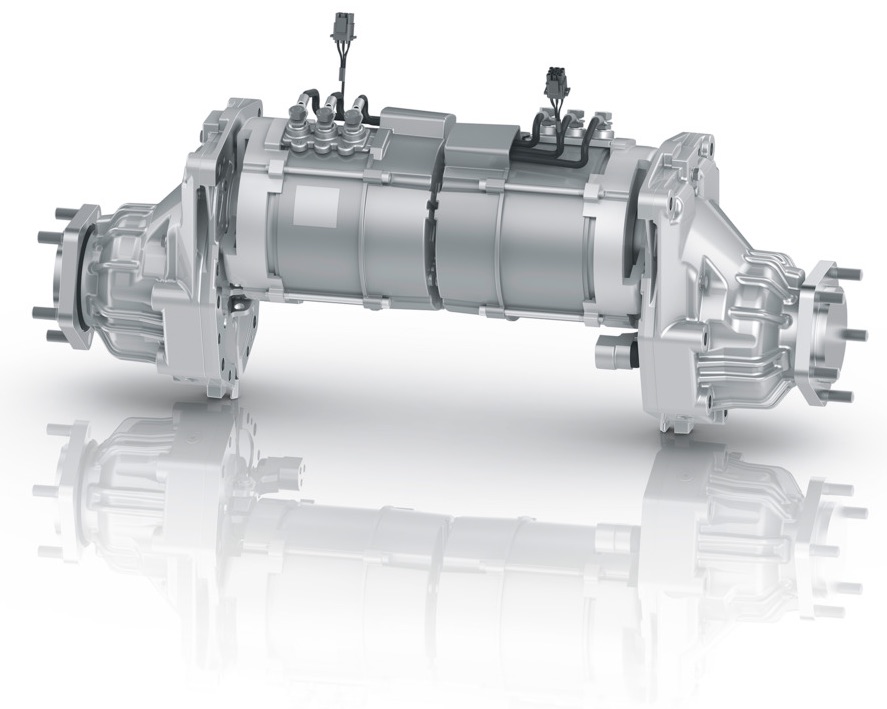

Шаccи

Основа любого рычажного механизма является опора. Это утверждение относится и к вилочному погрузчику, так как от его фронтальной и боковой устойчивости напрямую зависят его грузоподъемность и предельно допустимые нагрузки. Необходимая динамическая устойчивость достигается в случае, если шасси и надстройка сконструированы так, что все колеса машины постоянно контактируют с дорожным покрытием. Это может осуществится только при условии, если будут использованы как можно большая колесная база и как можно более низкий центр тяжести. Поэтому ныне используемые вилочные погрузчики имеют при одинаковой длине шасси диаметр колес меньше, а колесную базу больше по сравнению с прежними моделями. Электропогрузчики же имеют очень низкий центр тяжести и благодаря этому высокую устойчивость, так как АКБ расположена непосредственно на шасси посередине колесной базы. Исходя из собранной информации в 1990-е годы по проблеме ЧП на вилочных погрузчиках, был сделан вывод, что более 25% происшествий, связанных с работой на вилочных погрузчиках, вызвано их опрокидыванием. Поэтому Европейский Союз EN 1726 стал предъявлять жесткие требования перед производителями

вилочных погрузчиков. Итак, чтобы снизить риск бокового и фронтального опрокидывания при нормальной работе, вилочные погрузчики должны пройти нормативные испытания на устойчивость и не иметь остаточных деформаций.

Более высокие требования предъявляются вилочным погрузчикам большой грузоподъемности и оборудованию, работающему на открытых площадках. Для них жесткое сварное цельное шасси является обязательным стандартом исполнения. А двигатель, коробка передач и дифференциал должны быть установлены как можно ниже. Важным совершенствованием в обеспечении устойчивости погрузчиков стала система активной стабилизации SAS (Sуstem for active Stability), которой оборудуют 7-ю серию погрузчиков фирмы Toyota. SAS превентивно срабатывает в ситуациях, когда погрузчику угрожает опрокидывание вбок, вперед или назад. Система датчиков анализирует ситуацию находится ли погрузчик в потенциально опасной ситуации, и при необходимости активирует функцию безопасности. Принцип работы сенсорного датчика, который используется для замеров отклонений машины в стороны, такой же, как спутниковой навигационной системы.

Аккумуляторные батареи

В процессе развития электропогрузчиков их стали оборудовать АКБ большей емкости, благодаря этому производительность каждой новой модели машин постоянно возрастает. К примеру, ранее вилочные погрузчики оснащали АКБ емкостью 200 А·ч, а в настоящее время их комплектуют аккумуляторными батареями емкостью от 600 до 750 А·ч. Такие новшества увеличивают грузоподъемность погрузчиков и время работы без подзарядки.

По принципу действия АКБ не изменились, но стали больше и мощнее. А также уменьшилось время подзарядки батареи и организации циркуляции жидкости. Электроника используется для превентивного контроля АКБ и позволяет контролировать температуру, уровень жидкости в ячейках, дефекты ячеек и потоки энергии.

С 1990-х годов на рынке представлены батареи с циркуляцией кислоты. В силу развития технологии рекуперации теперь погрузчики могут работать более длительное время. Так, теперь АКБ сохраняет работоспособность в течение 8-часовой рабочей смены. Основной принцип не нов. Еще в 1980-е годы фирма Still создала систему, которая возвращала высвобождающуюся в процессе торможения погрузчика энергию обратно в аккумулятор. Таким образом может экономиться достаточно большой процент мощности АКБ.

В начале 1970-х годов фирма Clark, первый в мире изготовитель вилочных погрузчиков, реализовала возможность выбора между двумя значениями напряжения на вилочных погрузчиках с электроприводом. Это позволяет при необходимости передвигаться с большими скоростями, если оператор выберет режим максимальной мощности или режим экономии с пониженным энергопотреблением.